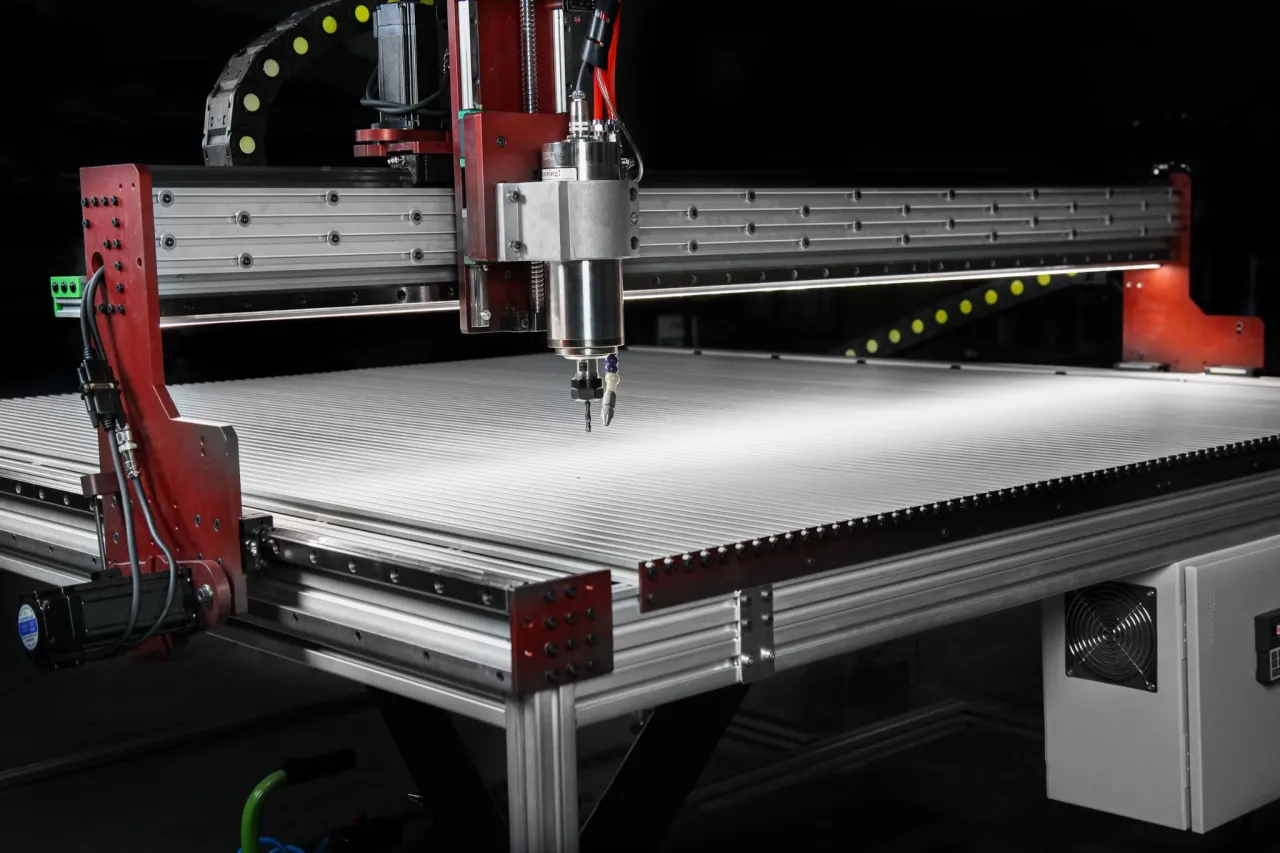

Budowa własnej frezarki CNC to projekt, który może wydawać się skomplikowany, ale z odpowiednim przewodnikiem staje się fascynującym i satysfakcjonującym wyzwaniem. Ten kompleksowy poradnik poprowadzi Cię krok po kroku przez cały proces od wyboru komponentów, przez montaż mechaniki i elektroniki, aż po konfigurację oprogramowania. Dostarczymy Ci niezbędnej wiedzy technicznej, praktycznych instrukcji, listy komponentów oraz wskazówek, które pomogą Ci zrealizować Twój projekt, uniknąć typowych błędów i oszacować realne koszty.

Zastanawiasz się, czy warto poświęcić czas i energię na samodzielną budowę frezarki CNC? Moje doświadczenie pokazuje, że to nie tylko sposób na zdobycie precyzyjnego narzędzia, ale także na ogromną satysfakcję z realizacji projektu DIY. To podróż, która wzbogaci Twoją wiedzę techniczną i manualne umiejętności, a efekt końcowy działająca maszyna będzie powodem do dumy.

Co zyskasz budując własną maszynę? Realne możliwości amatorskiego CNC

Budując własną frezarkę CNC, zyskujesz przede wszystkim maszynę idealnie dopasowaną do Twoich potrzeb. Nie musisz iść na kompromisy, które narzucają gotowe rozwiązania. Możesz wybrać pole robocze, sztywność konstrukcji czy moc wrzeciona, które najlepiej odpowiadają Twoim projektom. Po drugie, to często znaczące oszczędności. Gotowe maszyny o podobnych parametrach potrafią kosztować znacznie więcej, a samodzielny montaż pozwala na optymalizację wydatków. Co więcej, to doskonała okazja do zdobycia praktycznej wiedzy technicznej z zakresu mechaniki, elektroniki i programowania, co jest bezcenne dla każdego hobbysty. Własna frezarka otwiera drzwi do szerokiego spektrum zastosowań w hobby od precyzyjnej obróbki drewna, przez tworzenie skomplikowanych elementów modelarskich, po produkcję płytek PCB dla elektroniki. To narzędzie, które rozszerzy Twoje możliwości twórcze w nieoczekiwany sposób.

Budżet, czyli ile naprawdę kosztuje budowa frezarki CNC w Polsce?

Koszty budowy amatorskiej frezarki CNC w Polsce są bardzo elastyczne i zależą od wielu czynników, ale mogę podać pewne widełki. Dla maszyny o polu roboczym około 50x50 cm, przeznaczonej do obróbki drewna i tworzyw sztucznych, możesz spodziewać się wydatków rzędu 2000 zł za absolutnie budżetową konstrukcję na najtańszych częściach. Jeśli jednak zależy Ci na rozsądnej sztywności i precyzji, bazując na profilach aluminiowych i śrubach kulowych, musisz liczyć się z kosztem 5000-7000 zł. Pamiętaj, że to inwestycja, która zwraca się w możliwościach i satysfakcji.

- Rodzaj prowadnic: Wałki podparte są tańsze, ale szyny liniowe znacznie podnoszą precyzję i koszt.

- Typ śrub napędowych: Śruby trapezowe to budżetowe rozwiązanie, śruby kulowe są droższe, ale oferują minimalne luzy i większą dokładność.

- Moc i typ wrzeciona: Prosta frezarka górnowrzecionowa to najtańsza opcja, dedykowane elektrowrzeciono z falownikiem to wyższy koszt, ale i większe możliwości.

- Materiały na ramę: Profile aluminiowe są droższe niż stalowe profile zamknięte, ale łatwiejsze w montażu dla amatora.

- Elektronika: Arduino z CNC Shield to koszt kilkudziesięciu złotych, zaawansowane kontrolery 32-bitowe to już kilkaset.

Kluczowa decyzja: Jakie materiały chcesz obrabiać i jak to wpływa na projekt?

Zanim wbijesz pierwszy gwóźdź czy zamówisz profil, musisz zadać sobie fundamentalne pytanie: jakie materiały zamierzasz obrabiać swoją frezarką? Odpowiedź na to pytanie ma bezpośredni wpływ na każdy element projektu. Jeśli planujesz głównie frezować drewno, sklejkę czy tworzywa sztuczne, możesz pozwolić sobie na lżejszą konstrukcję, wałki podparte i wrzeciono o mniejszej mocy. Jednak jeśli marzysz o obróbce aluminium, mosiądzu czy innych miękkich metali, sztywność ramy staje się absolutnym priorytetem. Będziesz potrzebować solidniejszych profili, profesjonalnych prowadnic szynowych, śrub kulowych i mocniejszego, najlepiej chłodzonego cieczą, elektrowrzeciona. Wybór materiałów do obróbki determinuje więc nie tylko budżet, ale przede wszystkim specyfikację techniczną i możliwości Twojej przyszłej maszyny.

Solidna rama to podstawa: Projektowanie i budowa Twojej frezarki

Rama to szkielet Twojej frezarki CNC. To od niej zależy stabilność, a co za tym idzie precyzja całej maszyny. Niewłaściwie zaprojektowana lub wykonana rama będzie generować drgania i odkształcenia, które uniemożliwią uzyskanie dokładnych wymiarów i gładkich powierzchni. Warto poświęcić jej odpowiednio dużo uwagi.

Profile aluminiowe vs. konstrukcja stalowa: Bitwa o sztywność i precyzję

| Materiał konstrukcyjny | Charakterystyka, Zalety i Wady |

|---|---|

| Profile aluminiowe (np. 2020, 2040, 4040, 4080) |

|

| Konstrukcja spawana ze stali |

|

Wymiary mają znaczenie: Jak dobrać pole robocze do Twoich potrzeb?

Wybór pola roboczego to kolejna kluczowa decyzja. Zastanów się, jakie są typowe rozmiary Twoich projektów. Czy będziesz frezować małe elementy elektroniczne, czy duże panele meblowe? Pamiętaj, że większe pole robocze to zazwyczaj większe gabaryty maszyny, większe koszty i potencjalnie mniejsza sztywność (jeśli nie zwiększysz odpowiednio grubości profili). Dla hobbysty często wystarczające jest pole 30x30 cm lub 50x50 cm. Jeśli dysponujesz ograniczonym miejscem w warsztacie, mniejsza maszyna będzie bardziej praktyczna. Zawsze lepiej mieć maszynę o mniejszym, ale sztywnym polu roboczym, niż dużą, ale wiotką konstrukcję.

Najważniejsze błędy przy projektowaniu ramy, których musisz uniknąć

- Niewystarczająca sztywność: To grzech główny! Zbyt cienkie profile, zbyt długie niepodparte elementy, czy brak odpowiednich usztywnień sprawią, że maszyna będzie "pływać" podczas pracy.

- Złe połączenia elementów: Luźne śruby, brak kątowników wzmacniających, czy niedokładne spasowanie profili to przepis na katastrofę. Każde połączenie musi być solidne i sztywne.

- Brak możliwości późniejszej regulacji: Zaprojektuj ramę tak, abyś mógł później skorygować drobne niedoskonałości, np. przez regulację prowadnic czy napinaczy.

- Niedoszacowanie wagi: Pamiętaj, że na ramie spoczywać będzie ciężar wrzeciona, silników i obrabianego materiału. Musi ona bez problemu unieść te obciążenia.

- Brak płaskiej powierzchni bazowej: Cała konstrukcja powinna być osadzona na idealnie płaskiej powierzchni, aby uniknąć skręceń i naprężeń.

Precyzyjna mechanika: Serce Twojej frezarki CNC

Mechanika liniowa to kręgosłup Twojej frezarki. To ona odpowiada za płynność, powtarzalność i dokładność ruchów w każdej osi. Bez precyzyjnych prowadnic i niezawodnego napędu, nawet najlepsza rama i elektronika nie zapewnią zadowalających wyników.

Prowadnice liniowe: Wałki podparte czy profesjonalne szyny? Porównanie kosztów i efektów

| Rodzaj prowadnicy | Charakterystyka, Koszty i Zastosowanie |

|---|---|

| Wałki podparte z łożyskami liniowymi |

|

| Profesjonalne prowadnice szynowe (np. Hiwin lub zamienniki) |

|

Napęd osi: Dlaczego śruby kulowe to najlepsza inwestycja w Twoją maszynę?

Śruby kulowe, takie jak popularne SFU1204 czy SFU1605, to moim zdaniem najlepsza inwestycja w precyzję Twojej frezarki. Ich główną zaletą jest minimalny luz (backlash) oraz wysoka sprawność. Dzięki temu ruchy maszyny są niezwykle dokładne i powtarzalne, co jest kluczowe przy obróbce precyzyjnych detali. Kulkowe nakrętki, które poruszają się po gwincie śruby, zapewniają płynny ruch i znacznie mniejsze tarcie niż w przypadku śrub trapezowych. Chociaż są droższe, ich wpływ na jakość i możliwości frezarki jest nieoceniony, a ich popularność w projektach amatorskich stale rośnie.

Śruby trapezowe: Kiedy tanie rozwiązanie jest wystarczająco dobre?

Śruby trapezowe to znacznie tańsza alternatywa dla śrub kulowych i mogą być wystarczające w niektórych zastosowaniach. Jeśli budujesz frezarkę do bardzo prostych zadań, takich jak grawerowanie w miękkim drewnie, wycinanie kształtów z cienkich tworzyw sztucznych, lub masz bardzo ograniczony budżet, śruby trapezowe mogą spełnić swoje zadanie. Należy jednak pamiętać o ich ograniczeniach: mają one znacznie większy luz (backlash), co obniża precyzję, zwłaszcza przy zmianie kierunku ruchu. Wymagają też regularnego smarowania i są mniej wydajne. Warto zastosować nakrętki z kompensacją luzu, aby zminimalizować ten problem, ale nigdy nie osiągną precyzji śrub kulowych.

Elektronika i napęd: Jak ożywić konstrukcję mechaniczną?

Mechanika to ciało, ale elektronika to mózg i mięśnie Twojej frezarki. To ona interpretuje kod G-code i przekształca go w precyzyjne ruchy silników, które napędzają wrzeciono i osie. Bez odpowiednio dobranej i skonfigurowanej elektroniki, nawet najlepiej zbudowana maszyna będzie tylko nieruchomym kawałkiem metalu.

Dobór silników krokowych: NEMA 17, NEMA 23 czy więcej? Praktyczny przewodnik

Wybór silników krokowych jest kluczowy dla mocy i precyzji Twojej frezarki. Najpopularniejsze w projektach DIY są silniki NEMA. Ich rozmiar (np. NEMA 17, NEMA 23) odnosi się do wymiarów czoła silnika. Im większy numer NEMA, tym zazwyczaj większy silnik i większy moment obrotowy, czyli siła, jaką może wygenerować.

- NEMA 17: Idealne do mniejszych, lżejszych maszyn, gdzie nie jest wymagana duża siła, np. do grawerowania PCB czy lekkiej obróbki drewna. Są tanie i łatwe w sterowaniu.

- NEMA 23: To standard dla większości amatorskich frezarek o polu roboczym 50x50 cm i większych. Oferują znacznie większy moment obrotowy, co pozwala na obróbkę twardszych materiałów i zapewnia większą sztywność osi. Są droższe i wymagają mocniejszych sterowników.

- Większe NEMA (np. NEMA 34): Stosowane w bardzo dużych i ciężkich maszynach, gdzie potrzebna jest ogromna siła. To już domena profesjonalnych konstrukcji.

Pamiętaj, aby dobrać silniki o odpowiednim momencie obrotowym do masy ruchomych elementów i oporów skrawania, jakie będziesz generować. Zbyt słabe silniki będą gubiły kroki, co zrujnuje precyzję.

Mózg operacji: Arduino + CNC Shield vs. zaawansowane kontrolery 32-bit

Sercem układu sterowania w większości amatorskich frezarek jest firmware GRBL. Ale czym go "zasilić"?

- Arduino Uno z nakładką CNC Shield v3: To najpopularniejsze i najbardziej ekonomiczne rozwiązanie. Arduino Uno to mikrokontroler, a CNC Shield to płytka, którą na niego nakładasz, a która zawiera gniazda na sterowniki silników krokowych (np. A4988 lub DRV8825). Jest to świetny punkt wyjścia dla początkujących, łatwy w konfiguracji i wystarczający do większości zastosowań hobbystycznych.

- Zaawansowane kontrolery 32-bitowe z firmwarem GRBL: Coraz częściej pojawiają się na rynku kontrolery oparte na mocniejszych procesorach 32-bitowych (np. ESP32, STM32), które również uruchamiają GRBL. Oferują one większą moc obliczeniową, co przekłada się na płynniejsze ruchy, szybsze przetwarzanie G-kodu i często dodatkowe funkcje, takie jak łączność Wi-Fi. To dobry wybór dla tych, którzy szukają lepszej wydajności i są gotowi na nieco bardziej skomplikowaną konfigurację.

Sterowniki silników: Od A4988 po TB6600 co musisz wiedzieć, by nie gubić kroków

Sterowniki silników krokowych to małe, ale niezwykle ważne komponenty, które zamieniają sygnały z kontrolera (np. Arduino) na odpowiednie impulsy prądowe, wprawiające silniki w ruch. Ich właściwy dobór jest kluczowy, aby silniki nie gubiły kroków, co jest częstym problemem w źle skonfigurowanych maszynach.

- A4988: Najprostsze i najtańsze sterowniki, często montowane na CNC Shield. Wystarczające dla silników NEMA 17, ale mogą mieć problemy z przegrzewaniem przy wyższych prądach.

- DRV8825: Lepsza alternatywa dla A4988, oferują wyższy prąd i mikrostepowanie (co przekłada się na płynniejszy ruch). Również często stosowane na CNC Shield.

- TB6600 (lub podobne, zewnętrzne sterowniki): To mocniejsze, dedykowane sterowniki, które są podłączane poza CNC Shield. Są niezbędne do silników NEMA 23 i większych, ponieważ mogą dostarczyć znacznie wyższy prąd. Oferują lepsze chłodzenie i stabilność, co minimalizuje ryzyko gubienia kroków, zwłaszcza przy szybkich ruchach i dużych obciążeniach.

Pamiętaj, aby zawsze ustawić odpowiedni prąd dla każdego sterownika, zgodnie ze specyfikacją silnika. Zbyt niski prąd to gubienie kroków, zbyt wysoki to przegrzewanie silnika i sterownika.

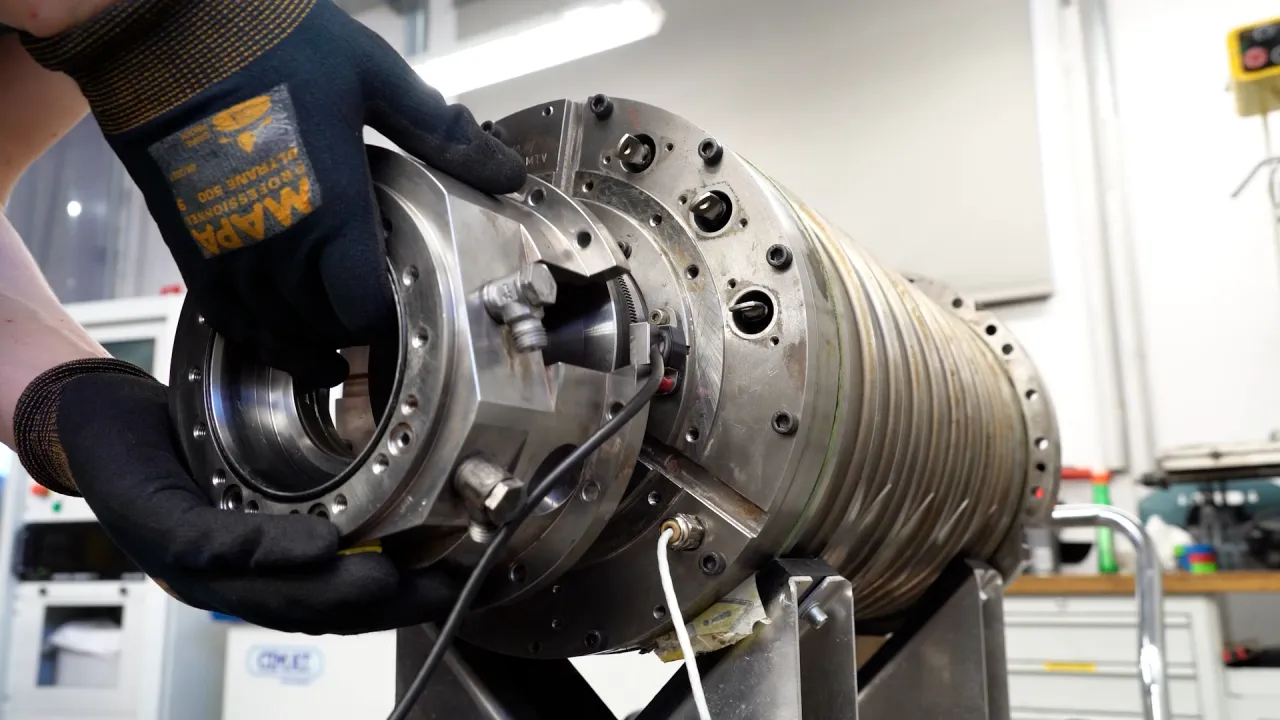

Wybór wrzeciona: Głośna frezarka ręczna czy ciche elektrowrzeciono z falownikiem?

| Rodzaj wrzeciona | Charakterystyka, Zalety i Wady |

|---|---|

| Frezarka górnowrzecionowa (np. Makita, Kress) lub Dremel |

|

| Dedykowane elektrowrzeciona (chłodzone powietrzem/cieczą, 0.8 kW - 2.2 kW z falownikiem) |

|

Bezpieczeństwo przede wszystkim: Wyłączniki krańcowe i przycisk awaryjny

Nigdy, przenigdy nie lekceważ kwestii bezpieczeństwa. Frezarka CNC to potężne narzędzie, które może być niebezpieczne. Wyłączniki krańcowe (limit switch) są absolutnie niezbędne. Montuje się je na końcach każdej osi, aby maszyna wiedziała, gdzie kończy się jej pole robocze i aby zapobiec zderzeniu się ruchomych elementów. Chronią one maszynę przed uszkodzeniem, a także pośrednio operatora. Równie ważny jest przycisk awaryjny (Emergency Stop) duży, czerwony grzybek, łatwo dostępny, który w ułamku sekundy odcina zasilanie od całej maszyny. W razie nieprzewidzianej sytuacji, błędu w programie czy zagrożenia, możesz natychmiast zatrzymać wszystkie ruchy. To inwestycja w Twój spokój i bezpieczeństwo.

Niezbędne oprogramowanie: Sterowanie i projektowanie

Oprogramowanie to niewidzialna siła, która ożywia Twoją frezarkę. To ono pozwala Ci przekształcić pomysły z Twojej głowy w precyzyjne ruchy maszyny, tworząc gotowe detale. Bez odpowiednich narzędzi software'owych, nawet najlepiej zbudowana maszyna jest bezużyteczna.

Od projektu do gotowego detalu: Zrozumienie procesu CAD, CAM i G-code

Praca z frezarką CNC to trzystopniowy proces, który warto zrozumieć:

- CAD (Computer-Aided Design): To etap projektowania. Tutaj tworzysz swój model 2D (np. kształt do wycięcia) lub 3D (np. rzeźbę, element mechaniczny). Używasz do tego programów takich jak Fusion 360, FreeCAD czy Inkscape. W tym kroku określasz geometrię detalu.

- CAM (Computer-Aided Manufacturing): Po zaprojektowaniu detalu, przechodzisz do generowania ścieżek narzędzia. W programie CAM (często moduł w programie CAD, np. w Fusion 360, lub oddzielny program jak Estlcam) określasz, jakim frezem będziesz pracować, jaką głębokość skrawania zastosujesz, z jaką prędkością będzie poruszać się narzędzie i w jaki sposób będzie usuwać materiał. Efektem tego etapu jest G-code.

- G-code: To język, który rozumie Twoja frezarka. Jest to szereg komend tekstowych (np. G0 X10 Y20 Z5), które precyzyjnie opisują ruchy narzędzia w przestrzeni (pozycja, prędkość, obroty wrzeciona, włącz/wyłącz chłodzenie itp.). Ten kod jest następnie wysyłany do kontrolera maszyny, który interpretuje go i steruje silnikami.

GRBL darmowy i potężny system, który pokochasz. Konfiguracja krok po kroku

GRBL to moim zdaniem najlepszy wybór dla większości amatorskich frezarek CNC, zwłaszcza tych opartych na Arduino. To darmowy, otwarty firmware, który zamienia mikrokontroler w pełnoprawny sterownik CNC. Jest lekki, szybki i niezwykle stabilny, a co najważniejsze bardzo dobrze udokumentowany i wspierany przez ogromną społeczność. Konfiguracja GRBL nie jest trudna i sprowadza się do kilku kluczowych etapów:

- Wgranie firmware'u: Za pomocą Arduino IDE wgrywasz GRBL na płytkę Arduino Uno.

- Podłączenie do komputera: Łączysz Arduino z komputerem przez USB i otwierasz terminal szeregowy (np. w UGS).

-

Ustawienie parametrów: Wpisujesz komendy, które definiują takie parametry jak:

-

$100, $101, $102: Kalibracja kroków na milimetr dla osi X, Y, Z. -

$110, $111, $112: Maksymalne prędkości dla osi X, Y, Z. -

$120, $121, $122: Maksymalne przyspieszenia dla osi X, Y, Z. -

$130, $131, $132: Maksymalne wymiary pola roboczego.

-

- Testowanie ruchów: Sprawdzasz, czy osie poruszają się w prawidłowych kierunkach i z oczekiwanymi prędkościami.

Uniwersalny G-code Sender (UGS) i Candle: Twój pulpit do sterowania maszyną

Po skonfigurowaniu GRBL potrzebujesz programu, który będzie pełnił rolę Twojego "pulpitu sterowniczego" czyli wysyłał G-code do frezarki i pozwalał na jej manualne sterowanie. Najpopularniejsze i darmowe opcje to Universal Gcode Sender (UGS) oraz Candle (lub bCNC). Oba programy oferują intuicyjny interfejs, który pozwala na:

- Ładowanie plików G-code.

- Podgląd ścieżek narzędzia.

- Manualne sterowanie osiami (jogging).

- Ustawianie punktów zerowych (zeroing).

- Monitorowanie statusu maszyny.

Są to proste, ale bardzo funkcjonalne narzędzia, które pozwolą Ci na pełną kontrolę nad Twoją frezarką.

Fusion 360 dla hobbystów: Jak zacząć projektować i generować ścieżki narzędzia?

Jeśli szukasz potężnego, a jednocześnie darmowego (dla hobbystów i małych firm) narzędzia CAD/CAM, to Fusion 360 od Autodesk jest moim zdecydowanym faworytem. To kompleksowe oprogramowanie, które integruje projektowanie 3D, generowanie ścieżek narzędzia (CAM) oraz symulacje. Dzięki darmowej licencji hobbystycznej masz dostęp do profesjonalnych funkcji, które pozwolą Ci na tworzenie skomplikowanych projektów. W Fusion 360 możesz:

- Projektować modele 2D i 3D od podstaw.

- Importować istniejące modele.

- Generować różnorodne ścieżki narzędzia (2D, 3D) dla frezowania, grawerowania czy wycinania.

- Symulować obróbkę, aby sprawdzić, czy wszystko przebiegnie zgodnie z planem i uniknąć kolizji.

Chociaż nauka Fusion 360 wymaga czasu, inwestycja w jego opanowanie zwróci się stukrotnie w możliwościach, jakie otworzy przed Twoją frezarką.

Pierwsze uruchomienie i kalibracja: Od ruchu do precyzji

Zbudowałeś maszynę, zainstalowałeś elektronikę i oprogramowanie. Teraz nadszedł moment prawdy pierwsze uruchomienie i kalibracja. To kluczowe etapy, które zdecydują o tym, czy Twoja frezarka będzie precyzyjna i niezawodna.

Sprawdzanie okablowania i ruchów osi: Prosta checklista

Zanim włączysz wrzeciono i zaczniesz frezować, wykonaj prostą checklistę:

- Sprawdź wszystkie połączenia elektryczne: Upewnij się, że wszystkie kable są prawidłowo podłączone, a wtyczki dobrze osadzone. Zwróć uwagę na polaryzację silników krokowych i sterowników.

- Sprawdź zasilanie: Upewnij się, że zasilacz dostarcza odpowiednie napięcie i prąd dla silników i elektroniki.

-

Testuj ruchy osi bez obciążenia: Uruchom program sterujący (np. UGS) i manualnie przesuń każdą oś w obu kierunkach. Obserwuj, czy ruch jest płynny, czy nie ma zacięć i czy osie poruszają się w prawidłowych kierunkach (X w prawo, Y do przodu, Z w górę). W razie potrzeby zmień kierunek ruchu w ustawieniach GRBL (parametry

$3). - Sprawdź działanie wyłączników krańcowych: Manualnie uruchom każdy wyłącznik krańcowy i sprawdź, czy maszyna reaguje na niego prawidłowo, zatrzymując ruch.

- Testuj przycisk awaryjny: Naciśnij przycisk awaryjny i upewnij się, że całkowicie odcina zasilanie.

Kalibracja kroków/mm: Klucz do dokładności wymiarowej Twoich projektów

To jeden z najważniejszych etapów. Kalibracja kroków/mm (steps per millimeter) polega na ustawieniu w GRBL (parametry $100, $101, $102) dokładnej wartości, ile kroków silnika przypada na jeden milimetr ruchu danej osi. Bez tego Twoje detale będą miały błędne wymiary. Jak to zrobić? Najprościej:

- Ustaw wstępną wartość kroków/mm (możesz ją obliczyć na podstawie skoku śruby i mikrostepowania sterownika).

- Odmierz precyzyjnie odległość (np. 100 mm) na stole roboczym lub nieruchomym elemencie.

- Wydaj komendę, aby maszyna przesunęła się o tę odległość (np. G0 X100).

- Zmierz rzeczywistą odległość, jaką pokonała oś.

- Oblicz nową, skorygowaną wartość kroków/mm za pomocą prostego wzoru:

(aktualna wartość kroków/mm * zmierzona odległość) / oczekiwana odległość. - Wprowadź nową wartość do GRBL i powtórz proces, aż uzyskasz zadowalającą precyzję.

Planowanie powierzchni stołu roboczego (spoilboard) dlaczego to takie ważne?

Spoilboard, czyli stół ofiarny, to element, którego nie możesz pominąć. Jest to zazwyczaj płyta MDF lub sklejki, którą montujesz na właściwym stole frezarki. Jego główna funkcja to ochrona właściwego stołu maszyny przed uszkodzeniami spowodowanymi przez frez, który podczas pracy może zagłębić się nieco poniżej obrabianego materiału. Co więcej, spoilboard pozwala na uzyskanie idealnie płaskiej powierzchni roboczej. Po zamontowaniu możesz go "planować" (frezować jego powierzchnię) za pomocą samej frezarki, eliminując wszelkie nierówności i zapewniając, że każdy obrabiany detal będzie leżał na idealnie płaskiej płaszczyźnie, co jest kluczowe dla precyzji.

Twój pierwszy testowy detal: Jak go wykonać i co z niego odczytać?

Po kalibracji nadszedł czas na pierwszy testowy detal. Nie rzucaj się od razu na skomplikowane projekty. Zacznij od czegoś prostego, np. wyfrezowania kwadratu lub okręgu o znanych wymiarach w kawałku miękkiego drewna lub MDF. Po wykonaniu detalu:

- Zmierz wymiary: Sprawdź, czy boki kwadratu mają dokładnie 100 mm, a średnica okręgu jest zgodna z projektem. Jeśli są różnice, wróć do kalibracji kroków/mm.

- Oceń prostopadłość: Sprawdź, czy kąty kwadratu są idealnie proste. Jeśli nie, może to wskazywać na problemy ze sztywnością ramy lub niedokładnym montażem osi.

- Sprawdź gładkość powierzchni: Oceń, czy powierzchnia jest gładka i pozbawiona drgań. Jeśli są nierówności, może to świadczyć o zbyt szybkim posuwie, zbyt niskich obrotach wrzeciona, problemach ze sztywnością lub luzach w mechanice.

Każdy błąd w testowym detalu to cenna informacja, która pomoże Ci dopracować maszynę.

Co dalej? Rozbudowa i ulepszenia frezarki DIY

Zbudowanie podstawowej frezarki to dopiero początek! Świat CNC jest pełen możliwości rozbudowy i ulepszeń, które pozwolą Ci na realizację jeszcze bardziej ambitnych projektów. Oto kilka pomysłów, jak możesz rozwijać swoją maszynę:

Oś obrotowa (czwarta oś): Jak zacząć frezować w 3D?

Jeśli chcesz przenieść swoje projekty w prawdziwy wymiar 3D, oś obrotowa, czyli tak zwana czwarta oś, to kolejny krok. Pozwala ona na obracanie obrabianego przedmiotu wokół własnej osi podczas frezowania. Dzięki temu możesz tworzyć skomplikowane rzeźby, elementy toczone, kolumny czy inne obiekty o nieregularnych kształtach. Montaż osi obrotowej wymaga dodatkowego silnika krokowego, sterownika oraz specjalnego uchwytu obrotowego (często z kłem i konikiem). Oprogramowanie CAM również musi wspierać generowanie ścieżek narzędzia dla 4 osi, co jest możliwe np. w Fusion 360.

System odciągu wiórów: Proste sposoby na utrzymanie czystości

Podczas frezowania generowane są ogromne ilości wiórów i pyłu, zwłaszcza przy obróbce drewna. System odciągu wiórów to nie tylko kwestia czystości w warsztacie, ale także bezpieczeństwa (pył drzewny jest łatwopalny i szkodliwy dla zdrowia) oraz jakości pracy (wióry mogą przeszkadzać frezowi). Proste rozwiązania DIY obejmują:

- Osłona wrzeciona z odciągiem: Specjalna szczotka lub osłona montowana wokół wrzeciona, do której podłączasz wąż odkurzacza przemysłowego.

- Cyklonowy separator wiórów: Urządzenie, które montujesz przed odkurzaczem, aby oddzielić większe wióry i pył, chroniąc filtr odkurzacza.

Warto zainwestować w taki system, aby pracować w komfortowych i bezpiecznych warunkach.

Przeczytaj również: Stolik kawowy DIY: Stwórz unikalny mebel i oszczędź! Poradnik

Chłodzenie wrzeciona cieczą: Kiedy warto w to zainwestować?

Jeśli Twoje wrzeciono jest chłodzone powietrzem, a planujesz długotrwałą pracę, zwłaszcza przy obróbce twardszych materiałów (np. aluminium), warto rozważyć system chłodzenia cieczą. Elektrowrzeciona chłodzone cieczą są zazwyczaj cichsze i mogą pracować dłużej bez ryzyka przegrzania. System taki składa się z:

- Pompy wodnej: Zazwyczaj mała pompa akwariowa.

- Zbiornika na wodę: Może to być zwykły pojemnik.

- Chłodnicy (opcjonalnie): Jeśli zależy Ci na bardzo niskiej temperaturze, możesz dodać chłodnicę z wentylatorem.

- Węży: Do połączenia wszystkich elementów.

Chłodzenie cieczą zapewnia stabilniejszą temperaturę pracy wrzeciona, co przekłada się na jego dłuższą żywotność i mniejsze ryzyko uszkodzenia podczas intensywnej pracy.